在汽车制造领域,动力总成装配堪称核心环节,它涵盖了发动机、变速器、离合器等关键部件的组装工作。随着汽车制造企业对装配产线自动化、智能化和柔性化需求的日益增长,螺栓送钉拧紧装配所面临的复杂工况挑战愈发凸显,成为亟待解决的难题。

在动力总成装配线中,高达50%的工位都与螺栓的自动输送和拧紧紧密相关。鉴于动力总成产品具有螺栓规格多样(尤其是大规格螺栓较多)、长螺栓占比高、产品定位精度难以保证、拧紧位置空间受限以及螺钉质量管控严格等特点,坚丰创新型送钉拧紧解决方案应运而生。该方案能够确保每一颗螺钉都能精准自动输送到位,有力保障装配过程高效且质量稳定。

长螺栓上料难题破解之道

动力总成装配中使用的螺钉规格范围通常在M6 - M24之间,螺栓长度(螺纹段)可达10 - 225mm。由于螺栓尺寸较长,传统上料方式难以满足需求。为此,坚丰采用阶梯式上料方式,并可根据容量和加料时间需求灵活搭配补料仓。

具体而言,阶梯式送钉机能够适配M0.5 - M24规格的螺钉自动上料,通过顶升分钉器实现长螺钉的自动输送。随后,利用夹爪式模组精准拾取长螺钉,并稳定扶持螺钉入孔,有效防止螺钉掉落,确保上料过程顺畅。

产品定位精度低的应对策略

受工装定位偏差和产品外壳制造精度的影响,螺栓孔位定位往往存在误差。传统方案采用2D相机定位识别,但存在空间角度偏差问题,且相机拍照会影响生产节拍和空间布局,同时调试周期长、硬件成本高。

针对这一问题,坚丰创新性地采用外六方吹加吸套筒浮动技术。该技术具备多方向浮动功能,能够兼容0.5 - 2.5mm的定位偏差,显著提高入孔率和拧紧成功率,同时实现降本增效。

此外,在面对平面型、单边干涉、多变干涉、沉孔干涉等复杂拧紧工况时,JOFR还推出了不同类型的拧紧模组解决方案。这些方案能够确保在执行拧紧操作时,枪头带动螺钉顺利入孔,无任何阻碍。

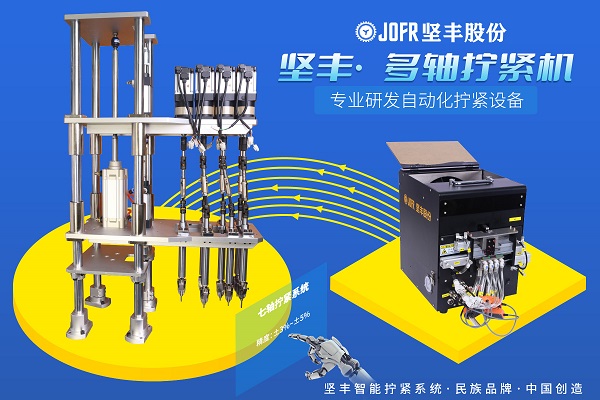

螺栓位置空间紧凑的解决方案

动力总成壳体固定螺栓数量众多,且空间布局紧凑。为提高生产效率,通常采用多轴拧紧方式。坚丰的一体化多轴拧紧模组在此方面表现出色,现阶段最高可实现12根拧紧轴同步拧紧。

与传统模组相比,该模组重量更轻、体型更小,且无外部移动机构,线缆固定,更便于与机器人集成使用。这一特性使其特别适合装配在狭小空间内,能够实现更小间距的螺栓拧紧,大大提高了空间利用率和生产效率。

送钉过程中的质量管控方案

在动力总成装配过程中,螺钉混料、漏打、掉落是送钉环节的常见问题,同时对清洁送料也有着严格要求。为解决这些问题,坚丰在解决方案中增加了扫码开盖、长短钉检测模块、清洁模块等功能。

通过扫码开盖功能,能够确保螺钉的准确供应;长短钉检测模块可实时监测螺钉规格,防止混料;清洁模块则能有效保证送料过程的清洁度,避免因杂质影响装配质量。

面对动力总成系统复杂的装配工艺,从传统手工组装到如今的自动化智能装配,坚丰始终保持着对装配技术的深入探索。通过精准狙击装配痛点,坚丰不断提升装配质量和效率,有力推动了装配产线朝着更自动化、更智能化、更柔性化的方向稳步迈进。